Création d'un post mécanique et combine

+10

cbx

professeurhammond

PHILOU

totoxs

trialxls

TATANE1

pit900z

PapyGadin

eldorado

sergio CBS44

14 participants

Page 1 sur 5

Page 1 sur 5 • 1, 2, 3, 4, 5

Re: Création d'un post mécanique et combine

Re: Création d'un post mécanique et combine

salut pit

oui pas mal l'idée du sommaire

il faudrait qu'on fasse un exemple pour le soumettre à nos lecteurs assidues

pour les post-it déjà sur le forum, on pourraient les incorporés pour un meilleur visibilités

à voir avec les copains

a+sergio

oui pas mal l'idée du sommaire

il faudrait qu'on fasse un exemple pour le soumettre à nos lecteurs assidues

pour les post-it déjà sur le forum, on pourraient les incorporés pour un meilleur visibilités

à voir avec les copains

a+sergio

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

Polissage des metaux

Polissage des metaux

LE POLISSAGE DES MÉTAUX (alu, inox...)

On aime tous avoir un bel effet miroir sur notre alu. Mais au fait, comment fait-on ?

Et bien ce n’est pas très compliqué.

Le polissage des métaux consiste à enlever les aspérités de la surface d’une pièce par « usinage » à l’aide de papiers à poncer et de frottes textiles enduites de pâte abrasive.

Pour obtenir un bon poli, plusieurs passes sont nécessaires...

1 - Décapage

aux étapes successives qui vous apporteront le plus beau poli, il faudra d’abord décaper peintures, vernis ou anodisations. Le décapant pour peintures peut être utilisé dans certains cas, sinon, la trempe dans une solution de lessive de soude peut enlever la couche anodisée qui est mince et pas très dure. Mais pour éviter de trop ronger l'alu, mieux vaut le poncer méticuleusement à l'aide d'abrasif "moyen" à "fin". Si vous voulez "sabler " vos pièces, choisissez plutôt le microbillage.

2 - Dégrossissage

Commencer à polir l’aluminium (si possible en faisant de petits ronds) avec le papier de verre grain 400 à l'eau en l’humidifiant régulièrement. Lorsque la surface est uniformément rayée par le papier de verre, passez au 600, continuer avec le nº 800 puis 1200. Changez souvent de papier (s’use vite).

3 - Polissage

Vos surfaces présentent maintenant un aspect uniforme sans défaut, mais mat. Équipez votre perceuse d’un disque en coton cousu et enrobez-le de pâte à polir les alus. Présentez le bloc de pâte sur le disque en rotation. La friction du disque génère de la chaleur qui fait légèrement fondre la brique pour qu'elle se dépose sur le disque. Les 1ères charges de pâte sont lentes, mais dès que le disque est "gras de pâte " l'opération est simple et rapide. Les alus supportent mal l'échauffement. Évitez de polir à trop grande vitesse, trop localement et avec trop de pression.

4 - Lustrage

Pour finir, il suffit d’utiliser le « Belgom Alu » avec un chiffon en coton. Frottez la pièce jusqu’à obtenir un voile noir à la surface de la pièce. Lustrer à l’aide d’un autre chiffon en coton. Vous pouvez recommencer cette opération jusqu'à obtenir le résultat souhaité. Attention : L’aluminium poli s’oxyde assez rapidement face aux intempéries. Pour retrouver le brillant, il suffit d’un petit lustrage avec du Belgom.

On aime tous avoir un bel effet miroir sur notre alu. Mais au fait, comment fait-on ?

Et bien ce n’est pas très compliqué.

Le polissage des métaux consiste à enlever les aspérités de la surface d’une pièce par « usinage » à l’aide de papiers à poncer et de frottes textiles enduites de pâte abrasive.

Pour obtenir un bon poli, plusieurs passes sont nécessaires...

1 - Décapage

aux étapes successives qui vous apporteront le plus beau poli, il faudra d’abord décaper peintures, vernis ou anodisations. Le décapant pour peintures peut être utilisé dans certains cas, sinon, la trempe dans une solution de lessive de soude peut enlever la couche anodisée qui est mince et pas très dure. Mais pour éviter de trop ronger l'alu, mieux vaut le poncer méticuleusement à l'aide d'abrasif "moyen" à "fin". Si vous voulez "sabler " vos pièces, choisissez plutôt le microbillage.

2 - Dégrossissage

Commencer à polir l’aluminium (si possible en faisant de petits ronds) avec le papier de verre grain 400 à l'eau en l’humidifiant régulièrement. Lorsque la surface est uniformément rayée par le papier de verre, passez au 600, continuer avec le nº 800 puis 1200. Changez souvent de papier (s’use vite).

3 - Polissage

Vos surfaces présentent maintenant un aspect uniforme sans défaut, mais mat. Équipez votre perceuse d’un disque en coton cousu et enrobez-le de pâte à polir les alus. Présentez le bloc de pâte sur le disque en rotation. La friction du disque génère de la chaleur qui fait légèrement fondre la brique pour qu'elle se dépose sur le disque. Les 1ères charges de pâte sont lentes, mais dès que le disque est "gras de pâte " l'opération est simple et rapide. Les alus supportent mal l'échauffement. Évitez de polir à trop grande vitesse, trop localement et avec trop de pression.

4 - Lustrage

Pour finir, il suffit d’utiliser le « Belgom Alu » avec un chiffon en coton. Frottez la pièce jusqu’à obtenir un voile noir à la surface de la pièce. Lustrer à l’aide d’un autre chiffon en coton. Vous pouvez recommencer cette opération jusqu'à obtenir le résultat souhaité. Attention : L’aluminium poli s’oxyde assez rapidement face aux intempéries. Pour retrouver le brillant, il suffit d’un petit lustrage avec du Belgom.

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

enlever une vis cruciforme HS

enlever une vis cruciforme HS

ENLEVER UNE VIS CRUCIFORME HS

Pour ceci je vous ai trouvé une petite vidéo sympas

mais il faut un peu de matos

La vis cruciforme

Les motos japonaises avaient la fâcheuse habitude d'avoir leurs carters latéraux fixés par des vis à tête cruciforme. Le matériau utilisé pour ces vis n'était pas des plus durs (il y a sûrement une bonne raison pour ça), ce qui fait que le motard-bricoleur moyen s'acharnait longuement avec un tournevis inadapté pour démonter son moteur. Il finissait par ruiner la tête des vis et par faire appel à un copain ou à un professionnel.

Le matériel :

• Tournevis cruciformes de lames de plusieurs dimensions, tournevis en T.

• Dégrippant.

• Marteau.

• Tournevis à choc (de 30 € à plus de 150 €).

1 - Utilisez de bons tournevis

Avant d’attaquer une vis cruciforme, assurez-vous que l’extrémité de la lame du tournevis que vous allez utiliser s’adapte parfaitement à l’empreinte de la vis à dévisser. Une lame de mauvais calibre ou en mauvais état saisit mal et ne peut entraîner correctement la tête de la vis. Dans le commerce, achetez quelques tournevis de qualité, ils vous serviront très longtemps. Pas d'hésitation, prenez du Facom ! Leur prix est très abordable (20 € les 2 cruciformes et 3 plats), il n'y a aucune raison de s'en passer. Evitez de meuler la pointe de votre tournevis afin de l'adapter à la taille d'une vis. Le diamètre et la longueur de la lame sont toujours proportionnels au diamètre.

2 - Ca résiste!

Attention de ne pas insister avec un simple tournevis sur une vis qui ne vient pas : vous risquez de détruire l'empreinte et vous en baverez 10 fois plus par la suite pour en venir à bout. Je ne saurais trop vous conseiller de remplacer la visserie cruciforme par son équivalent

3 - Préparez le terrain

Malgré vos efforts, la vis ne veut pas tourner. N’insistez pas sinon vous allez abîmer la croix. Sur une vis oxydée, utilisez du dégrippant. Pour une vis coincée dans son filetage, prenez la lame adaptée de la trousse à outils et tapez d’un coup sec avec un marteau, directement sur la tête de la vis. Cette onde de choc va se répartir sur l’ensemble du filetage et le décoller.

4 - L’outil magique : le tournevis à choc

Voilà un outil indispensable pour toutes manipulations sur la visserie cruciforme des moto. Le tournevis à choc est pourvu d'embouts interchangeables. Le prix des tournevis à choc est très variable selon leur origine et leur qualité de fabrication. La robustesse des embouts en dépend. Appliqué sur une vis récalcitrante et sous l'impact d'un marteau, l'extrémité pivote pour débloquer la vis sous le choc. Première précaution : assurez-vous du bon sens de dévissage du tournevis car il peut agir dans un sens ou dans l’autre. Installez l’embout bien adapté à l’empreinte de la vis, sinon vous ne ferez qu’empirer les choses.

Pour ceci je vous ai trouvé une petite vidéo sympas

mais il faut un peu de matos

La vis cruciforme

Les motos japonaises avaient la fâcheuse habitude d'avoir leurs carters latéraux fixés par des vis à tête cruciforme. Le matériau utilisé pour ces vis n'était pas des plus durs (il y a sûrement une bonne raison pour ça), ce qui fait que le motard-bricoleur moyen s'acharnait longuement avec un tournevis inadapté pour démonter son moteur. Il finissait par ruiner la tête des vis et par faire appel à un copain ou à un professionnel.

Le matériel :

• Tournevis cruciformes de lames de plusieurs dimensions, tournevis en T.

• Dégrippant.

• Marteau.

• Tournevis à choc (de 30 € à plus de 150 €).

1 - Utilisez de bons tournevis

Avant d’attaquer une vis cruciforme, assurez-vous que l’extrémité de la lame du tournevis que vous allez utiliser s’adapte parfaitement à l’empreinte de la vis à dévisser. Une lame de mauvais calibre ou en mauvais état saisit mal et ne peut entraîner correctement la tête de la vis. Dans le commerce, achetez quelques tournevis de qualité, ils vous serviront très longtemps. Pas d'hésitation, prenez du Facom ! Leur prix est très abordable (20 € les 2 cruciformes et 3 plats), il n'y a aucune raison de s'en passer. Evitez de meuler la pointe de votre tournevis afin de l'adapter à la taille d'une vis. Le diamètre et la longueur de la lame sont toujours proportionnels au diamètre.

2 - Ca résiste!

Attention de ne pas insister avec un simple tournevis sur une vis qui ne vient pas : vous risquez de détruire l'empreinte et vous en baverez 10 fois plus par la suite pour en venir à bout. Je ne saurais trop vous conseiller de remplacer la visserie cruciforme par son équivalent

3 - Préparez le terrain

Malgré vos efforts, la vis ne veut pas tourner. N’insistez pas sinon vous allez abîmer la croix. Sur une vis oxydée, utilisez du dégrippant. Pour une vis coincée dans son filetage, prenez la lame adaptée de la trousse à outils et tapez d’un coup sec avec un marteau, directement sur la tête de la vis. Cette onde de choc va se répartir sur l’ensemble du filetage et le décoller.

4 - L’outil magique : le tournevis à choc

Voilà un outil indispensable pour toutes manipulations sur la visserie cruciforme des moto. Le tournevis à choc est pourvu d'embouts interchangeables. Le prix des tournevis à choc est très variable selon leur origine et leur qualité de fabrication. La robustesse des embouts en dépend. Appliqué sur une vis récalcitrante et sous l'impact d'un marteau, l'extrémité pivote pour débloquer la vis sous le choc. Première précaution : assurez-vous du bon sens de dévissage du tournevis car il peut agir dans un sens ou dans l’autre. Installez l’embout bien adapté à l’empreinte de la vis, sinon vous ne ferez qu’empirer les choses.

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

Re: Création d'un post mécanique et combine

Re: Création d'un post mécanique et combine

Salut Sergio et les autres fondus !

Si l'on souhaite un vrai poli "miroir", il faut en passer par le touret et les pains à polir:

Au Belgom, je préfère Herdblank ( polissage avec de la laine d'acier 000) et en finition Glanzol (polissage et lustrage avec un chiffon doux), plus économiques et plus performants.

De toute manière, l'alu finit par s'oxyder à nouveau, donc, opérations à renouveler...

Pour le tournevis à chocs, la plupart ne présentent pas de rotation sous l'impact du marteau. Il faut donc donner cette rotation, combinée au choc sur le tournevis. Bien tenir l'outil appliqué contre la vis et bien choisir l'empreinte !

A+,

E4ldorado.

Si l'on souhaite un vrai poli "miroir", il faut en passer par le touret et les pains à polir:

Au Belgom, je préfère Herdblank ( polissage avec de la laine d'acier 000) et en finition Glanzol (polissage et lustrage avec un chiffon doux), plus économiques et plus performants.

De toute manière, l'alu finit par s'oxyder à nouveau, donc, opérations à renouveler...

Pour le tournevis à chocs, la plupart ne présentent pas de rotation sous l'impact du marteau. Il faut donc donner cette rotation, combinée au choc sur le tournevis. Bien tenir l'outil appliqué contre la vis et bien choisir l'empreinte !

A+,

E4ldorado.

eldorado- Nombre de messages : 14514

Date d'inscription : 03/04/2010

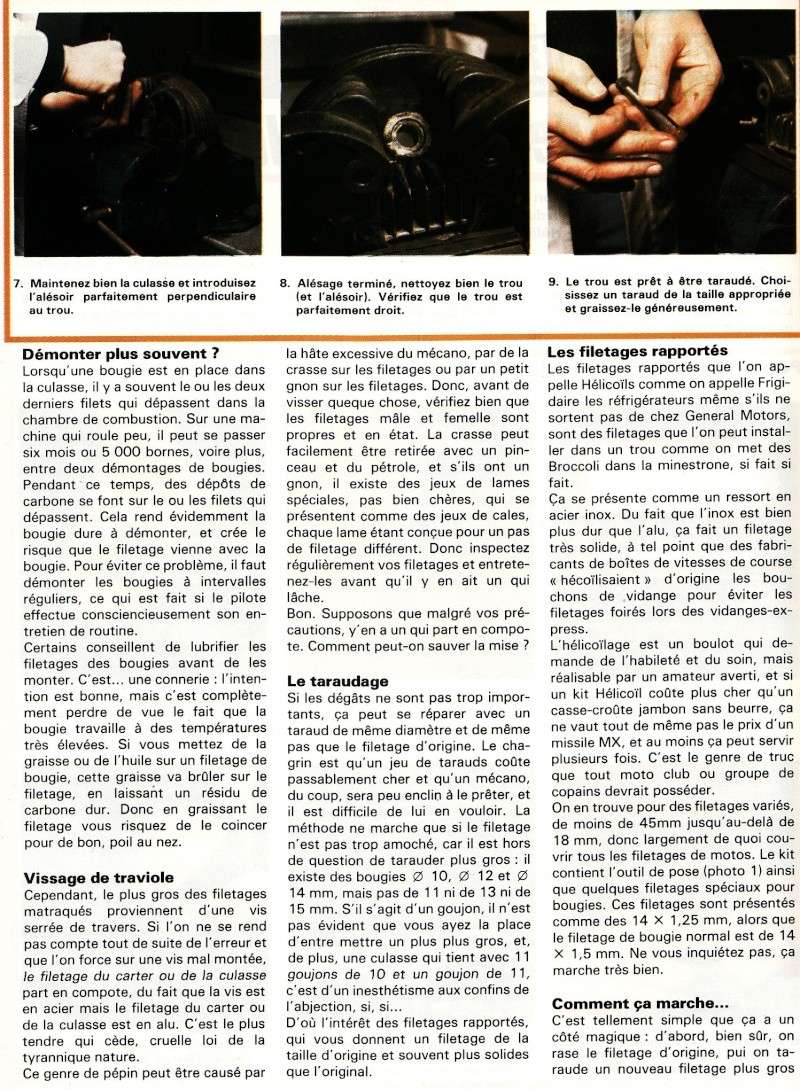

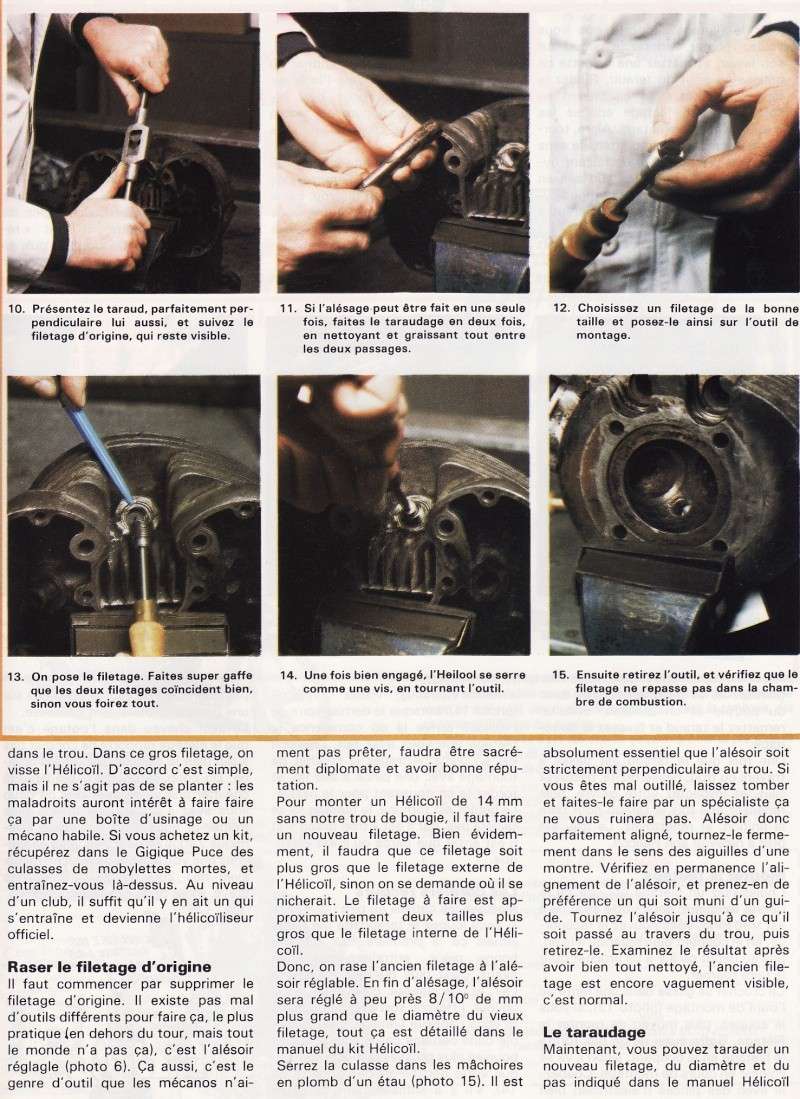

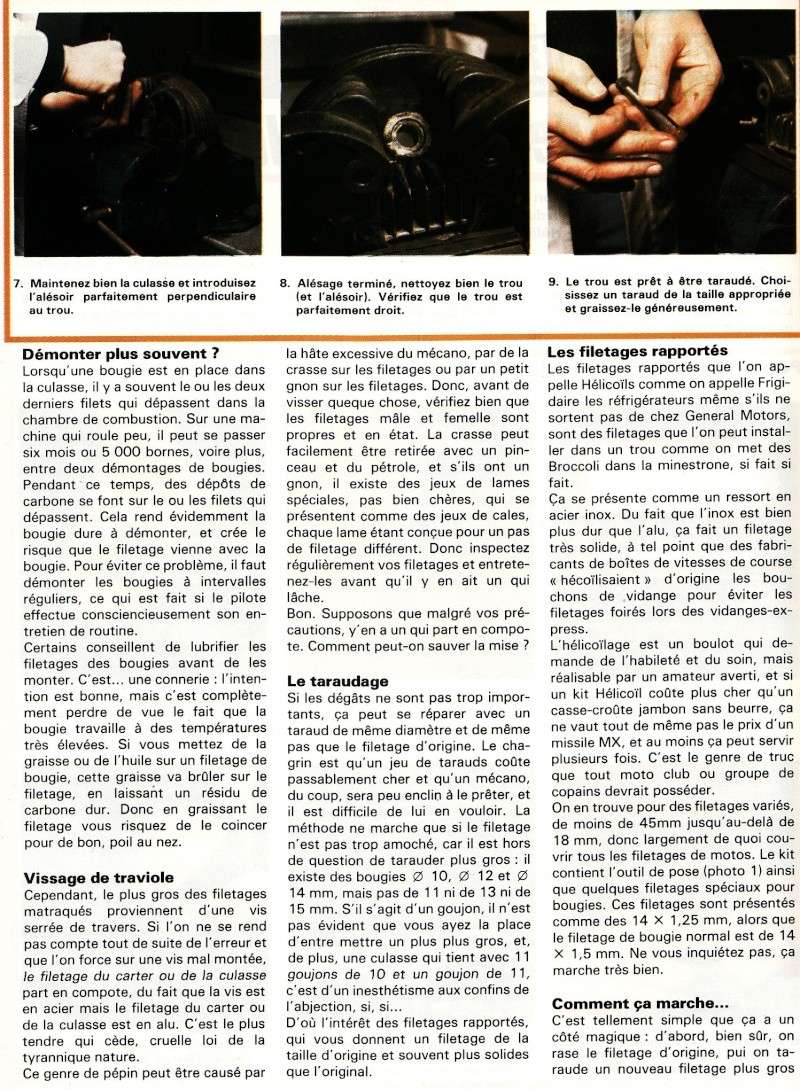

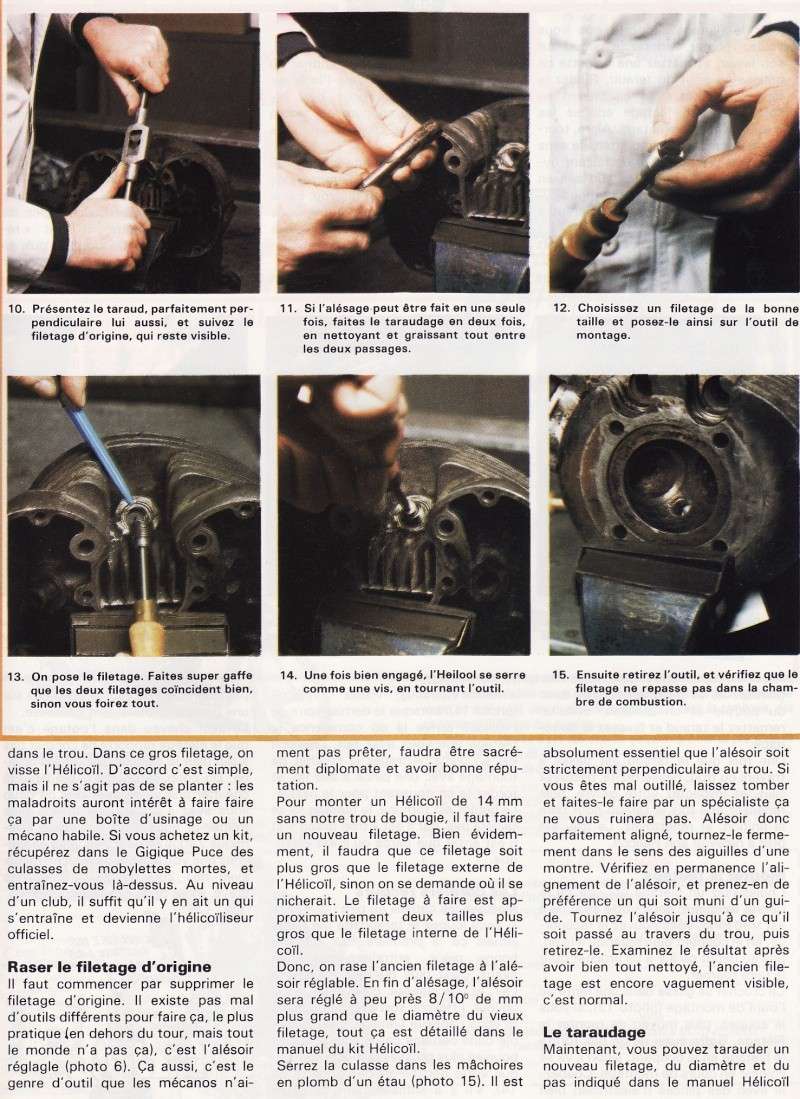

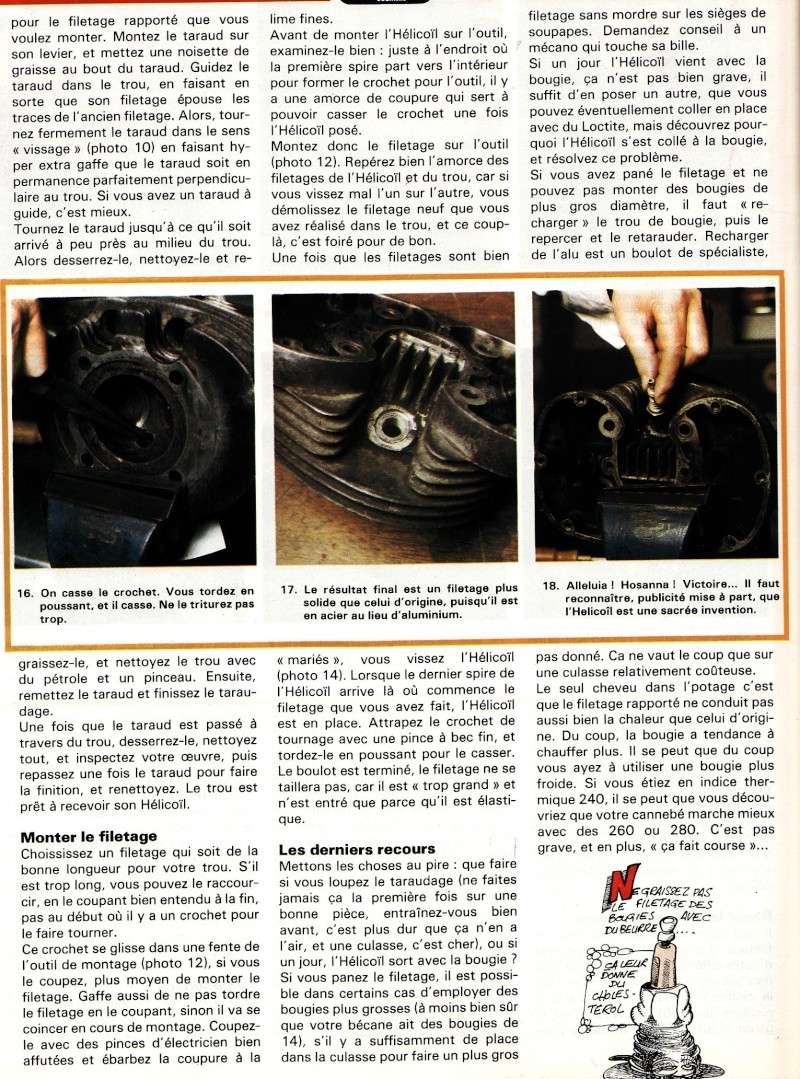

pose d'un helicoil

pose d'un helicoil

Ceci peut servir pour dépanner nos vieux tromblons (filetage bougie de culasse etc .)

[/quote]

[/quote]

[/quote]

[/quote]

PapyGadin- Nombre de messages : 5111

Localisation : Rouergue

Date d'inscription : 01/09/2011

Refaire un cable de frein ou d'embrayage

Refaire un cable de frein ou d'embrayage

Pour se refaire des câbles de frein et d'embrayage, gardez la gaine d'origine et acheter du câble chez le motociste ou le vendeur de scooter, on trouve différents diamètres. Un serre-câble à l'extrémité libre et hop !

Pour le câble de gaz, utilisez du câble de dérailleur vélo, en inox. Pour la partie sertie, qui ira dans le boisseau, rectifiez à la lime, si besoin.

A+,

Eldorado.

Pour le câble de gaz, utilisez du câble de dérailleur vélo, en inox. Pour la partie sertie, qui ira dans le boisseau, rectifiez à la lime, si besoin.

A+,

Eldorado.

eldorado- Nombre de messages : 14514

Date d'inscription : 03/04/2010

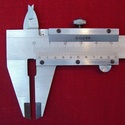

Comment mesurer des segments

Comment mesurer des segments

Comment mesurer des segments...

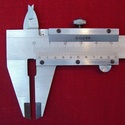

Outillage nécessaire : un jeu de cales

En principe il faut aussi un micromètre ( ou palmer )

Mais c'est un outil cher et que l'on peut remplacer par un pied à coulisse

C'est mieux s'il est digital et de qualité......................................................................[img]https://i.servimg.com/u/f65/13/45/11/26/th/59015510.jpg[/img<br /><br />Pour contrôler l'état d'une segmentation il y a 3 étapes...<br /><br />La première est la vérification du jeu à la coupe..<br />Pour se faire il faut au préalable avoir sorti les segments de leur gorge respectives ....Attention certains ont parfois un sens et dans ce cas il y a un repère gravé sur une face , genre top ou une lettre parfois des chiffres . Ce repère sera monté côté culasse.<br /><br />Enlever et remettre en place des segments est une opération délicate et qui demande un peu d'attention , l'idéal est de pouvoir saisir chaque extrémité avec un doigt et de les écarter juste ce qu'il faut afin que le segment sorte de sa gorge . Les retirer les uns après les autres par le haut , repérer leur sens , avec un feutre par exemple , car il arrive que l'inscription soit effacée.<br /><br />Pour contrôler le jeu à la coupe on va introduire un segment dans le cylindre bien perpendiculairement à son axe à quelques centimètres du haut du cylindre ( entre 3 à 5 ).....( pour une parfaite perpendicularité , on peut le pousser avec un piston )<br /><br />Avec le jeu de cales on va mesurer l'écartement entre les 2 becs du segments..<img src=[/img]

Et on compare cette mesure avec celle donnée dans la doc technique qui donne 2 valeurs . Exemple pour une 75/6 pour le premier et le deuxième segment la valeur doit être entre 0,30 et 0,45 mm... Si on trouve plus , genre 0,50 , on est bon pour un changement ....

On procède de même pour les 2 autres segments......

La deuxième étape la mesure de l'épaisseur de chaque segment

C'est ici qu'on utilise le palmer , mais comme je n'en ai pas ..........

Et comme l'étape précédente on compare avec les valeurs du tableau correspondant

On arrive enfin à la troisième et dernière mesure à effectuer ,le contrôle du jeu des segments dans leur gorge......

Pour cela on nettoie parfaitement les gorges et les segments , puis on introduit ces derniers à leur place respective en commençant par le racleur ( le plus près du vilbrequin )

On utilise à nouveau le jeu de cales qu'on introduit entre le segment et la gorge

Et bien sûr , comparaison avec le tableau correspondant.....

S'il y a trop de jeu à cette étape , c'est que la gorge s'est agrandie et donc le piston est à changer

...................Comme les segments se vendent par jeu , si l'un est mort , on change les trois....." />

Outillage nécessaire : un jeu de cales

En principe il faut aussi un micromètre ( ou palmer )

Mais c'est un outil cher et que l'on peut remplacer par un pied à coulisse

C'est mieux s'il est digital et de qualité......................................................................[img]https://i.servimg.com/u/f65/13/45/11/26/th/59015510.jpg[/img<br /><br />Pour contrôler l'état d'une segmentation il y a 3 étapes...<br /><br />La première est la vérification du jeu à la coupe..<br />Pour se faire il faut au préalable avoir sorti les segments de leur gorge respectives ....Attention certains ont parfois un sens et dans ce cas il y a un repère gravé sur une face , genre top ou une lettre parfois des chiffres . Ce repère sera monté côté culasse.<br /><br />Enlever et remettre en place des segments est une opération délicate et qui demande un peu d'attention , l'idéal est de pouvoir saisir chaque extrémité avec un doigt et de les écarter juste ce qu'il faut afin que le segment sorte de sa gorge . Les retirer les uns après les autres par le haut , repérer leur sens , avec un feutre par exemple , car il arrive que l'inscription soit effacée.<br /><br />Pour contrôler le jeu à la coupe on va introduire un segment dans le cylindre bien perpendiculairement à son axe à quelques centimètres du haut du cylindre ( entre 3 à 5 ).....( pour une parfaite perpendicularité , on peut le pousser avec un piston )<br /><br />Avec le jeu de cales on va mesurer l'écartement entre les 2 becs du segments..<img src=[/img]

Et on compare cette mesure avec celle donnée dans la doc technique qui donne 2 valeurs . Exemple pour une 75/6 pour le premier et le deuxième segment la valeur doit être entre 0,30 et 0,45 mm... Si on trouve plus , genre 0,50 , on est bon pour un changement ....

On procède de même pour les 2 autres segments......

La deuxième étape la mesure de l'épaisseur de chaque segment

C'est ici qu'on utilise le palmer , mais comme je n'en ai pas ..........

Et comme l'étape précédente on compare avec les valeurs du tableau correspondant

On arrive enfin à la troisième et dernière mesure à effectuer ,le contrôle du jeu des segments dans leur gorge......

Pour cela on nettoie parfaitement les gorges et les segments , puis on introduit ces derniers à leur place respective en commençant par le racleur ( le plus près du vilbrequin )

On utilise à nouveau le jeu de cales qu'on introduit entre le segment et la gorge

Et bien sûr , comparaison avec le tableau correspondant.....

S'il y a trop de jeu à cette étape , c'est que la gorge s'est agrandie et donc le piston est à changer

...................Comme les segments se vendent par jeu , si l'un est mort , on change les trois....." />

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

peindre des jantes

peindre des jantes

PEINTURE JANTE

un truc que je viens de trouver, pour peindre vos jantes

mais pour jouer à la belote c'est foutue après

http://caferacersunited.com/how-to-paint-your-rims-cheap-and-fast/

mais les références peinture sont intéressantes

a+sergio

un truc que je viens de trouver, pour peindre vos jantes

mais pour jouer à la belote c'est foutue après

http://caferacersunited.com/how-to-paint-your-rims-cheap-and-fast/

mais les références peinture sont intéressantes

a+sergio

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

Re: Création d'un post mécanique et combine

Re: Création d'un post mécanique et combine

Comment construire une cabine de peinture avec un petit budget

Dans la continuité

vraiment intéressant

[url=Comment construire une cabine de peinture avec un petit budget]Comment construire une cabine de peinture avec un petit budget[/url]

je sens que je vais me laisser tenter

a+sergio

Dans la continuité

vraiment intéressant

[url=Comment construire une cabine de peinture avec un petit budget]Comment construire une cabine de peinture avec un petit budget[/url]

je sens que je vais me laisser tenter

a+sergio

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

Changer l'huile des amortos

Changer l'huile des amortos

Changer l'huile des amortos d'un brave CG de 1982

fait par CBX

Tentative d'affichage d'une photo via noelshack (imgesha.. me gonfle); Pour avoir la photo en plus grand, double clic sur l'image (prévenez moi si vous n'avez pas accès à ces photos).

Au boulot :::::::

La dépose du ressort : deux petites sangles passées devant/derrière/devant/derrière .. les spires du ressort :

" />

" />

Mes sangles sont en tissu plastifié, font 15 mm de large et à peine un mm d'épaisseur, donc c'est pas des monstres. Cette utilisation de sangles permet de compresser tous les ressorts "moto", et même ceux des voitures (avec des sangles + grosses ). Pour les matheux et physiciens le principe est basé sur le frottement exponentiel F =i*b*l * sinus alpha (vieux souvenir de mes lointaines études ) C'est ce même principe qui fait qu'un paquebot de 100.000 tonnes reste en place alors que les cordes ne sont qu'enroulées sur la bite d'amarrage, sans noeud ni fixation musclée.

) C'est ce même principe qui fait qu'un paquebot de 100.000 tonnes reste en place alors que les cordes ne sont qu'enroulées sur la bite d'amarrage, sans noeud ni fixation musclée.

Une fois le ressort comprimé, on enlève les demies lunes sans aucune difficulté :

Et après avoir sorti le ressort on peut enlever toutes les pièces "annexes" :

On perce la tige, bien dans l'axe, sur 25 mm avec une mèche de 2,2 mm. L'acier de la tige n'est vraiment pas coriace contrairement à ce que j'avais pensé; mon grand'père aurait dit : acier à ferrer les mouches

Pour ne pas marquer la tige, utilisez des mords doux en plomb, ou deux planchettes en bois; une tige rayée/marquée détruira rapidement le joint spi supérieur

Puis on taraude (3*60 dans mon cas) sur 20 mm ; sur cette photo la tige est au point le plus bas qu'elle peut atteindre quand la butée en caoutchouc et l'écrou de blocage de la tête sont en place (cad qu'elle dépasse de largement 3 cm) :

Vu ce que j'avais dans mes outils, j'ai percé à 2,2 pour taraudé à 3, mais on doit pouvoir percer à 3,xx puis tarauder à 4 mm;

J'ai laissé le taraud en place car il est suffisamment long pour dépasser une fois la tige totalement enfoncée dans le corps de l'amorto. Le but étant de pouvoir remonter la tige une fois la vidange faite. Et maintenant la tige est totalement enfoncée :

Attention : ne pas rentrer la tige totalement dans l'amorto avant d'avoir taraudé et mis en place la taraud ou la vis qui vous permettra de ressortir cette tige sinon plus jamais vous ne pourrez la ressortir

La tige n'obstruant plus la passage, l'huile peut sortir en mettant l'amorto tête en bas pour qu'il se vide en laissant s'égoutter "un certain temps" (café+clope ) :

) :

J'ai récupéré l'huile pour savoir quelle quantité remettre : 50 cc d'une huile pas très belle, mais pas catastrophique non plus, et n'empestant pas vraiment contrairement aux Koni que j'ai refait pour le CBX.

Pour tenir compte d'une perte minime, j'en ai remis 55 cc, viscosité 10 avec une seringue médicale ce qui permet d'être très précis.

Ca a été le moment le plus chi@#ãnt car l'huile s'écoule très très très lentement puisqu'il faut que l'air remonte et s'évacue par le haut; ça a duré largement 20 minutes, en injectant un cc par un cc.....

Tout est remonté, en détente c'est bien mieux mais je trouve qu'en compression le gain est faible; peut être que le la SAE 15 serait une meilleure idée ?

Pour conclure : cette méthode est simple, rapide (une petite heure pour le premier amorto, à peine 30 mn pour le deuxième), outillage de base du bricolo moyen (perceuse à main, taraud) mais suppose que le joint spi en haut ne fuit pas sinon l'huile s'échappera bien vite rendant ce travail inutile.

Bonus concernant ces amorto de CG de 1982 : quand j'ai secoué un amorto totalement vidé de son huile, j'entendais un ressort qui se trouve tout en bas du corps d'amorto et semble totalement libre; p'têt l'ultime "butée" si ça talonne ??. Pour ceux qui préféreraient percer, il y a au moins 2 cm tout en bas où le plongeur n'arrive jamais.

Désolé pour la qualité des photos mais c'est pas mon domaine de prédilection

mais tu es tout excusé mon cher

le principe est de comprendre

merci pour ce reportage

sergio

fait par CBX

Tentative d'affichage d'une photo via noelshack (imgesha.. me gonfle); Pour avoir la photo en plus grand, double clic sur l'image (prévenez moi si vous n'avez pas accès à ces photos).

Au boulot :::::::

La dépose du ressort : deux petites sangles passées devant/derrière/devant/derrière .. les spires du ressort :

" />

" />Mes sangles sont en tissu plastifié, font 15 mm de large et à peine un mm d'épaisseur, donc c'est pas des monstres. Cette utilisation de sangles permet de compresser tous les ressorts "moto", et même ceux des voitures (avec des sangles + grosses ). Pour les matheux et physiciens le principe est basé sur le frottement exponentiel F =i*b*l * sinus alpha (vieux souvenir de mes lointaines études

Une fois le ressort comprimé, on enlève les demies lunes sans aucune difficulté :

Et après avoir sorti le ressort on peut enlever toutes les pièces "annexes" :

On perce la tige, bien dans l'axe, sur 25 mm avec une mèche de 2,2 mm. L'acier de la tige n'est vraiment pas coriace contrairement à ce que j'avais pensé; mon grand'père aurait dit : acier à ferrer les mouches

Pour ne pas marquer la tige, utilisez des mords doux en plomb, ou deux planchettes en bois; une tige rayée/marquée détruira rapidement le joint spi supérieur

Puis on taraude (3*60 dans mon cas) sur 20 mm ; sur cette photo la tige est au point le plus bas qu'elle peut atteindre quand la butée en caoutchouc et l'écrou de blocage de la tête sont en place (cad qu'elle dépasse de largement 3 cm) :

Vu ce que j'avais dans mes outils, j'ai percé à 2,2 pour taraudé à 3, mais on doit pouvoir percer à 3,xx puis tarauder à 4 mm;

J'ai laissé le taraud en place car il est suffisamment long pour dépasser une fois la tige totalement enfoncée dans le corps de l'amorto. Le but étant de pouvoir remonter la tige une fois la vidange faite. Et maintenant la tige est totalement enfoncée :

Attention : ne pas rentrer la tige totalement dans l'amorto avant d'avoir taraudé et mis en place la taraud ou la vis qui vous permettra de ressortir cette tige sinon plus jamais vous ne pourrez la ressortir

La tige n'obstruant plus la passage, l'huile peut sortir en mettant l'amorto tête en bas pour qu'il se vide en laissant s'égoutter "un certain temps" (café+clope

J'ai récupéré l'huile pour savoir quelle quantité remettre : 50 cc d'une huile pas très belle, mais pas catastrophique non plus, et n'empestant pas vraiment contrairement aux Koni que j'ai refait pour le CBX.

Pour tenir compte d'une perte minime, j'en ai remis 55 cc, viscosité 10 avec une seringue médicale ce qui permet d'être très précis.

Ca a été le moment le plus chi@#ãnt car l'huile s'écoule très très très lentement puisqu'il faut que l'air remonte et s'évacue par le haut; ça a duré largement 20 minutes, en injectant un cc par un cc.....

Tout est remonté, en détente c'est bien mieux mais je trouve qu'en compression le gain est faible; peut être que le la SAE 15 serait une meilleure idée ?

Pour conclure : cette méthode est simple, rapide (une petite heure pour le premier amorto, à peine 30 mn pour le deuxième), outillage de base du bricolo moyen (perceuse à main, taraud) mais suppose que le joint spi en haut ne fuit pas sinon l'huile s'échappera bien vite rendant ce travail inutile.

Bonus concernant ces amorto de CG de 1982 : quand j'ai secoué un amorto totalement vidé de son huile, j'entendais un ressort qui se trouve tout en bas du corps d'amorto et semble totalement libre; p'têt l'ultime "butée" si ça talonne ??. Pour ceux qui préféreraient percer, il y a au moins 2 cm tout en bas où le plongeur n'arrive jamais.

Désolé pour la qualité des photos mais c'est pas mon domaine de prédilection

mais tu es tout excusé mon cher

le principe est de comprendre

merci pour ce reportage

sergio

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

Réglage hauteur de cuve

Réglage hauteur de cuve

petite astuce réglage du flotteur https://www.dailymotion.com/video/xauvmh_reglage-hauteur-de-cuve_people

TATANE1- Nombre de messages : 752

Age : 54

Localisation : 91300

Date d'inscription : 06/09/2013

Contrôle de l'ovalisation d'un tambour de frein.

Contrôle de l'ovalisation d'un tambour de frein.

Pour vérifier l'ovalisation du tambour, enduire de craie les garnitures, introduire le flasque avec les mâchoires de frein, mettre en compression (légère) la biellette de frein, de façon à ce que les garnitures viennent en contact de la frette et faire tourner la roue.

Ouvrir et regarder comment la craie s'est répartie sur la frette.

S' il y a des surfaces de la frette qui ne sont pas enduites de craie, la surface de freinage n'est pas constante et donc perte d'efficacité de celui-ci.

Premier remède à cela, s'intéresser à la tension des rayons de la roue. Des rayons détendus vont entraîner une déformation du tambour et donc de la frette.

Rayons tendus correctement et de manière uniforme, si le tambour demeure ovalisé ou déformé, il faudra faire rectifier la frette dans un atelier de mécanique générale, muni d'un tour à banc rompu (ateliers pour la rectifications des tambours de frein pour les camions).

En cas de montage de garnitures neuves, pensez à les détalonner si nécessaire.

Pour le détalonnage des garnitures, il peut se faire à la scie à métaux ou à la lime (râpe à bois).

A+,

Eldorado.

eldorado- Nombre de messages : 14514

Date d'inscription : 03/04/2010

Extraire un roulement de roue

Extraire un roulement de roue

... prendre une cheville pour charges lourdes, et boucher le trou:

Planter un bout de ferraille de l'autre coté...

Choisir un maillet, un marteau, un daraque ou un merlin, en fonction de la résistance du truc...

Planter un bout de ferraille de l'autre coté...

Choisir un maillet, un marteau, un daraque ou un merlin, en fonction de la résistance du truc...

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Vérifier rapidement l'usure de la chaine de distri XL,S3,XLS

Vérifier rapidement l'usure de la chaine de distri XL,S3,XLS

Un ressort pousse la fixation inférieure du tendeur vers le haut: plus la fixation est haute, plus la chaine est longue:

Si on enlève le bouchon de 14 du tendeur, on voit que cette fixation est au fond: chaine pas trop détendue

... alors qu'avec une vieille chaine, la fix remonte à la surface...

Si on enlève le bouchon de 14 du tendeur, on voit que cette fixation est au fond: chaine pas trop détendue

... alors qu'avec une vieille chaine, la fix remonte à la surface...

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Collier à segments

Collier à segments

... on n'en a pas trop besoin avec les cylindres d'origine, dont la jupe est chanfreinée, mais bon, à force de réaléser, on peut en arriver à bouffer le chanfrein:

Un vrai collier à segments, c'est une galère à utiliser... le serflex va un peu mieux, mais le top, c'est du clinquant d'emballage... (bon, là, j'ai pas remonté le piston; l'avait trop de jeu avec le cylindre...)

Un vrai collier à segments, c'est une galère à utiliser... le serflex va un peu mieux, mais le top, c'est du clinquant d'emballage... (bon, là, j'ai pas remonté le piston; l'avait trop de jeu avec le cylindre...)

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Extracteur pour pignon de distrib

Extracteur pour pignon de distrib

Ca a mal commencé; j'avais des vis en 70 et en 140, faut du 120 :gna:

On mesure le diamètre du pignon + le diamètre de la tête de vis; ici 45, puis on prend un bout de ferraille bien costaud ( ici 8mm) , on fait 2 trous de 8 espacés de 45mm, et un trou de 8 au milieu.

On refait la même chose avec un autre bout de ferraille moins costaud:

On coince une BTR ( plus facile ) de 8 dans la perceuse, et on lui fait un petit cône à la meuleuse...

Et vouala, c'est fait: le cône au bout de la BTR, c'est parce qu'on va utiliser la vis de rotor du timono qui a un avant trou sur la tête. Si ce n'est pas le cas, une BTR de 8, ça le fait:

On peut commencer à assembler: On remonte la vis du rotor avec la ferraille fine et un écrou de 8, juste à la main, sans forcer: son rôle est d'empêcher les bras de s'écarter.

On positionne tout de suite les vis de 120 ( les miennes étaient trop longues )

Puis on positionne la BTR en pointe avec un écrou dans la grosse ferraille, on remet les écrous aux bras, éventuellement avec des écrous de 10 ou des douilles en guise d'entretoise, et on sert le tout.

Une clé de 13 et une BTR de 8 pour sortir le bidule...

Pis pour remettre le pignon, faut le tube et la rondelle KIVONBIEN:

On mesure le diamètre du pignon + le diamètre de la tête de vis; ici 45, puis on prend un bout de ferraille bien costaud ( ici 8mm) , on fait 2 trous de 8 espacés de 45mm, et un trou de 8 au milieu.

On refait la même chose avec un autre bout de ferraille moins costaud:

On coince une BTR ( plus facile ) de 8 dans la perceuse, et on lui fait un petit cône à la meuleuse...

Et vouala, c'est fait: le cône au bout de la BTR, c'est parce qu'on va utiliser la vis de rotor du timono qui a un avant trou sur la tête. Si ce n'est pas le cas, une BTR de 8, ça le fait:

On peut commencer à assembler: On remonte la vis du rotor avec la ferraille fine et un écrou de 8, juste à la main, sans forcer: son rôle est d'empêcher les bras de s'écarter.

On positionne tout de suite les vis de 120 ( les miennes étaient trop longues )

Puis on positionne la BTR en pointe avec un écrou dans la grosse ferraille, on remet les écrous aux bras, éventuellement avec des écrous de 10 ou des douilles en guise d'entretoise, et on sert le tout.

Une clé de 13 et une BTR de 8 pour sortir le bidule...

Pis pour remettre le pignon, faut le tube et la rondelle KIVONBIEN:

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

BTR de fourche

BTR de fourche

... Une fois la fourche vidangée, on laisse les ressorts et les bouchons pour que ça appuie bien sur le tube intérieur: un embout BTR avec son porte outil, une petite clé pour maintenir l'outil dans le sens du desserrage , et des petits coups de marteau bien secs; ce sont les vibrations qui font le boulot:

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Vis cruci d'épurateur

Vis cruci d'épurateur

... là, je sens que ça va en intéresser plus d'un: à défaut d'embout JIS ( Japan Industrial Standard ), on peut prendre du Philipps: C'est juste pour débloquer; il faut finir au tournevis

Un serre joint, une douille pour stabiliser l'embout, et une tite clé ... et un bout de laiton pour bloquer les pignons...

Un serre joint, une douille pour stabiliser l'embout, et une tite clé ... et un bout de laiton pour bloquer les pignons...

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Rayonnage d'une roue

Rayonnage d'une roue

... Bon, alors là, il y a plein de méthodes, mais il y a aussi plein de roues et plein de moyeux, pis des rayons différents, donc faut essayer pour trouver celle qui va bien...

... un petit exemple avec un moyeu de TLS: plus simple parce que complètement symétrique, avec des rayons qui ont tous la même longueur, contrairement au XLS où il y a 4 références pour l'avant; intérieur droit, intérieur gauche, exterieur droit exterieur gauche... faut pas s'gourrer... Alors si on peut tricher, en repèrant le sens des rayons, ou en ayant pensé à faire un marquage avant démontage...

On repère aussi sur la jante

et on commence une série de 4 rayons proches les uns des autres au niveau du moyeu

On commence par les rayons intérieurs: on les pré-positionne tous dans le sens qu'ils auront à la fin. Il y a des cas où ça va coincer, on peut dévisser un rayon pour pouvoir faire passer l'autre, comme ci dessus l'écrou rouge qu'il faut dévisser le temps de faire passer le rayon qui doit aller sur l'écrou vert.

Pis on continue... des fois en redévissant un écrou...

Et une fois qu'on a fini, on passe aux rayons extérieurs... on peut voir que le rayon extérieur droite va dans la même direction que le intérieur gauche, et que le intérieur droite va dans la même direction que le extérieur gauche.

On serre à peu près pareil tous les rayons... mais ici, entre la barbouille sur le moyeu et certains rayons un peu ... galbés, il va y avoir du boulot pour régler le faux rond et le voile, mais ça se fera plus tard...

... avec une clé ce 11...

... j'ai un peu galéré pour les réglages, pis je me suis souvenu que c'était pô des rayons Honda... des fois, faut se méfier: ils peuvent avoir la même longueur mais des angles un chouille différents, suivant qu'on est à l'intérieur ou à l'extérieur... bon, là, c'était pas le cas. mais les écrous aussi peuvent être différents, ce qui était le cas ici, je suppose, enfin, avec des petites rondelles préparées poiteau darrack, ça l'a fait...

... après, pour régler le saut et le voile, c'est plus une question de sensation, donc pas évident de donner une solution qui va tout le temps et à tous. Enfin j'essaie quand même, sachant que c'est un travail très précis, qui se fait avec un support étudié pour, et des comparateurs... mais à défaut, on peut trouver d'autres outils qui vont très bien pour nos petites brêles...

On part avec les rayons à peine serrés, c'est à dire qu'ils sont serrés au tournevis cruciforme en n'utilisant que 2 doigts.

Il y a plein de façon de se faire des repères: sur les photos ci dessous, c'était juste pour montrer le principe, voile et saut... Si on n'a pas l'intention de pulvériser un record au lac salé, on n'a pas besoin d'une super grande précision, ni d'un outillage à la pointe de la techno: pour mon dernier réglage, j'avais coincé un bout de bastaing dans l'étau pour pouvoir poser une fourche sur ses tes, sans même fixer les tés. La fourche pouvait se balancer... à la place du crayon, c'était un doigt, et pour faire mes repères, des bouts de durit coupés dans la longueur pour pouvoir les accrocher aux rayons... axe de roue vissé à la main, même pas serré; je n'avais pas mis la flasque de frein... Il n'y a qu'à la fin où j'ai remplacé le doigt par une réglette en plastique, voir même une lame de scie métaux mais faut faire un peu attention...

On fait tourner la roue pour que ça tapote le bout du doigt, 2-3 fois pour être à peu près sûr de son coup. On fait une marque quand la jante tape le doigt, puis on refait tourner pour repérer là où ça tapote plus, et on met une deuxième marque.

Entre ces deux marques, on va serrer d'1/8eme de tour un écrou sur deux; ceux qui tirent à l'opposé d'où ça poussait... pour la première passe, on peut serrer d'1/8eme de tour à l'opposé de ce qu'on vient de faire, et en décalant d'un écrou, ce qui fait qu'on tire du côté où ça tapotait... mais de ce côté là du marquage, justement, ça tapote plus...

Et puis on recommence en déplaçant les marques... Le saut se règle en final, mais quand vous aurez réglé le voile, vous saurez régler le saut... après, pour les puristes, on peut aussi régler le déport: moyeu qui dépasse un peu plus à droite ou à gauche, ou justement qui doit être super bien centré... bon, ben pour ça, OK, il vaut mieux avoir un vrai banc de réglage... pis surtout un brêlon un peu plus affuté...

Et puis voilà, après, c'est un jeu de patience, c'est assez plaisant, au bout d'un moment, c'est un peu comme Charlot dans les temps modernes: on serre les boulons sans trop savoir pourquoi, mais au final, on s'en sort.

Autre méthode:

Je vous présente mon outillage; vieux bout de PER qui traine dans mon box(on...) ;

Il faut ensuite maintenir la roue sur un "marbre"... ici, un vieux BO, mais comme j'ai pas l'axe qui va avec, un bout de clé à douille fait l'affaire...

Pis on fait tourner quelques tours, pas trop vite, pour repérer un endroit où ça touche, et le point, un peu plus loin, où ça touche pu...

On marque le début et la fin:

... et après, on serre du côté opposé, ou, si c'est trop serré, on dé-serre du même côté

Effectivement, c'est un peu plus compliqué si on a du déport, mais si les rayons sont bons, il ne doit pas en rester beaucoup, et, une fois que c'est à peu près dévoilé, on peu dé-serrer d' 1/8eme de tour d'un côté et serrer d' 1/8eme de tour de l'autre, et reprendre le voile...

... Ce n'est qu'en avant dernier qu'on s'occupe du saut ( centrage de l'axe ) suivant la même méthode, parce qu'en dernier, il faudra à nouveau vérifier le voile...

... Un petit truc, surtout si les écrous sont neufs, je mets un chouille de graisse sur les filets et je fais le serrage au tournevis pour pas marquer les bôs écrous...

... un petit exemple avec un moyeu de TLS: plus simple parce que complètement symétrique, avec des rayons qui ont tous la même longueur, contrairement au XLS où il y a 4 références pour l'avant; intérieur droit, intérieur gauche, exterieur droit exterieur gauche... faut pas s'gourrer... Alors si on peut tricher, en repèrant le sens des rayons, ou en ayant pensé à faire un marquage avant démontage...

On repère aussi sur la jante

et on commence une série de 4 rayons proches les uns des autres au niveau du moyeu

On commence par les rayons intérieurs: on les pré-positionne tous dans le sens qu'ils auront à la fin. Il y a des cas où ça va coincer, on peut dévisser un rayon pour pouvoir faire passer l'autre, comme ci dessus l'écrou rouge qu'il faut dévisser le temps de faire passer le rayon qui doit aller sur l'écrou vert.

Pis on continue... des fois en redévissant un écrou...

Et une fois qu'on a fini, on passe aux rayons extérieurs... on peut voir que le rayon extérieur droite va dans la même direction que le intérieur gauche, et que le intérieur droite va dans la même direction que le extérieur gauche.

On serre à peu près pareil tous les rayons... mais ici, entre la barbouille sur le moyeu et certains rayons un peu ... galbés, il va y avoir du boulot pour régler le faux rond et le voile, mais ça se fera plus tard...

... avec une clé ce 11...

... j'ai un peu galéré pour les réglages, pis je me suis souvenu que c'était pô des rayons Honda... des fois, faut se méfier: ils peuvent avoir la même longueur mais des angles un chouille différents, suivant qu'on est à l'intérieur ou à l'extérieur... bon, là, c'était pas le cas. mais les écrous aussi peuvent être différents, ce qui était le cas ici, je suppose, enfin, avec des petites rondelles préparées poiteau darrack, ça l'a fait...

... après, pour régler le saut et le voile, c'est plus une question de sensation, donc pas évident de donner une solution qui va tout le temps et à tous. Enfin j'essaie quand même, sachant que c'est un travail très précis, qui se fait avec un support étudié pour, et des comparateurs... mais à défaut, on peut trouver d'autres outils qui vont très bien pour nos petites brêles...

On part avec les rayons à peine serrés, c'est à dire qu'ils sont serrés au tournevis cruciforme en n'utilisant que 2 doigts.

Il y a plein de façon de se faire des repères: sur les photos ci dessous, c'était juste pour montrer le principe, voile et saut... Si on n'a pas l'intention de pulvériser un record au lac salé, on n'a pas besoin d'une super grande précision, ni d'un outillage à la pointe de la techno: pour mon dernier réglage, j'avais coincé un bout de bastaing dans l'étau pour pouvoir poser une fourche sur ses tes, sans même fixer les tés. La fourche pouvait se balancer... à la place du crayon, c'était un doigt, et pour faire mes repères, des bouts de durit coupés dans la longueur pour pouvoir les accrocher aux rayons... axe de roue vissé à la main, même pas serré; je n'avais pas mis la flasque de frein... Il n'y a qu'à la fin où j'ai remplacé le doigt par une réglette en plastique, voir même une lame de scie métaux mais faut faire un peu attention...

On fait tourner la roue pour que ça tapote le bout du doigt, 2-3 fois pour être à peu près sûr de son coup. On fait une marque quand la jante tape le doigt, puis on refait tourner pour repérer là où ça tapote plus, et on met une deuxième marque.

Entre ces deux marques, on va serrer d'1/8eme de tour un écrou sur deux; ceux qui tirent à l'opposé d'où ça poussait... pour la première passe, on peut serrer d'1/8eme de tour à l'opposé de ce qu'on vient de faire, et en décalant d'un écrou, ce qui fait qu'on tire du côté où ça tapotait... mais de ce côté là du marquage, justement, ça tapote plus...

Et puis on recommence en déplaçant les marques... Le saut se règle en final, mais quand vous aurez réglé le voile, vous saurez régler le saut... après, pour les puristes, on peut aussi régler le déport: moyeu qui dépasse un peu plus à droite ou à gauche, ou justement qui doit être super bien centré... bon, ben pour ça, OK, il vaut mieux avoir un vrai banc de réglage... pis surtout un brêlon un peu plus affuté...

Et puis voilà, après, c'est un jeu de patience, c'est assez plaisant, au bout d'un moment, c'est un peu comme Charlot dans les temps modernes: on serre les boulons sans trop savoir pourquoi, mais au final, on s'en sort.

Autre méthode:

Je vous présente mon outillage; vieux bout de PER qui traine dans mon box(on...) ;

Il faut ensuite maintenir la roue sur un "marbre"... ici, un vieux BO, mais comme j'ai pas l'axe qui va avec, un bout de clé à douille fait l'affaire...

Pis on fait tourner quelques tours, pas trop vite, pour repérer un endroit où ça touche, et le point, un peu plus loin, où ça touche pu...

On marque le début et la fin:

... et après, on serre du côté opposé, ou, si c'est trop serré, on dé-serre du même côté

Effectivement, c'est un peu plus compliqué si on a du déport, mais si les rayons sont bons, il ne doit pas en rester beaucoup, et, une fois que c'est à peu près dévoilé, on peu dé-serrer d' 1/8eme de tour d'un côté et serrer d' 1/8eme de tour de l'autre, et reprendre le voile...

... Ce n'est qu'en avant dernier qu'on s'occupe du saut ( centrage de l'axe ) suivant la même méthode, parce qu'en dernier, il faudra à nouveau vérifier le voile...

... Un petit truc, surtout si les écrous sont neufs, je mets un chouille de graisse sur les filets et je fais le serrage au tournevis pour pas marquer les bôs écrous...

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Un joint de carter moteur pour zéro euro.

Un joint de carter moteur pour zéro euro.

Récupérez une brique de lait ou de jus de fruit (emballage carton aluminisé), ouvrez pour le déployer en une seule feuille.

Appliquez le carter dessus pour dessiner le contour extérieur, puis pour le contour intérieur, retournez le tout et tapoter avec un maillet sur la feuille pour imprimer en relief le contour du carter.

Découpez ensuite la feuille en suivant les contours.

Pour les passages de vis, une bille de métal fait un bon emporte-pièce.

A+,

Eldorado.

Appliquez le carter dessus pour dessiner le contour extérieur, puis pour le contour intérieur, retournez le tout et tapoter avec un maillet sur la feuille pour imprimer en relief le contour du carter.

Découpez ensuite la feuille en suivant les contours.

Pour les passages de vis, une bille de métal fait un bon emporte-pièce.

A+,

Eldorado.

eldorado- Nombre de messages : 14514

Date d'inscription : 03/04/2010

Re: Création d'un post mécanique et combine

Re: Création d'un post mécanique et combine

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Re: Création d'un post mécanique et combine

Re: Création d'un post mécanique et combine

pour ceux qui trouve que refaire un moteur c'est compliqué

voici une petite vidéo sympas

et en plus du Honda timono

voici une petite vidéo sympas

et en plus du Honda timono

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

Rayonnage roue avant XLS

Rayonnage roue avant XLS

... Comment j'me la suis pété grave, dans ce tuto de rayonnage... Bon, Fred m'a passé une roue avant d'XLS, et ça m'a ramené à plus d'humilité...

... le premier truc, c'est que, non seulement le moyeu n'est pas symétrique, mais en plus, il peut se démonter... et mal se remonter... mais heureusement, il y a des petits repères:

... Ensuite, il faut trier les rayons: droite et gauche, ça va:

...Pour les rayons gauche, ça peut aller:

... Pour les rayons droits, ils sont en principe identiques, mais en récup, ils ont pas tous été tordus pareil, donc faut trier...

...A peu près...

... c'est un morceau de chance; Fred avait oublié de mastiquer une rayure avant la barbouille; ça m'a permis de faire une série...

... Donc je suis allé voir sur la Mickey, et j'ai fait ce petit shéma:

... Pis tout content, je suis allé chercher la meuleuse pour marquer les positions sur le cercle de jante et le moyeu...

Pour les rayons:

Et pour le cercle de jante:

... le moyeu qui m'avait embêté dans le paragraphe éliminé a été condamné à la pendaison...

... et puis je l'ai attaché...

... j'avais juste oublié le côté droit...

... alors j'ai remis juste les deux rayons numérotés avant de suspendre la roue à nouveau pour empêcher les rayons libres de se faire des noeuds...

... et voilà le travail: une jante avec tous ses rayons bien serrés à la main, mais toute déchibranlée...

... pour la suite, comme pour la roue de Fred le Vrai : un perçage de tête de vis à 12 sur 5mm, un reperçage à 6 au milieu, et 36 rondelles de 5 embouties au pointeau pour faire des coupelles... bon, cette fois, c'est fini... Ah oui, faut que je serre les écrous de 10 du moyeu...

... le premier truc, c'est que, non seulement le moyeu n'est pas symétrique, mais en plus, il peut se démonter... et mal se remonter... mais heureusement, il y a des petits repères:

... Ensuite, il faut trier les rayons: droite et gauche, ça va:

...Pour les rayons gauche, ça peut aller:

... Pour les rayons droits, ils sont en principe identiques, mais en récup, ils ont pas tous été tordus pareil, donc faut trier...

...A peu près...

... c'est un morceau de chance; Fred avait oublié de mastiquer une rayure avant la barbouille; ça m'a permis de faire une série...

- Spoiler:

- ... pour les trois autres séries, même si les commentaires étaient plus détaillés, et surtout plus fournis, je me suis dit qu'il était sans doute préférable, pour ne pas heurter la sensibilité ce certaine âmes prudes, d'auto censurer cette partie qui, de toute façon, s'est soldée par un échec...

... Donc je suis allé voir sur la Mickey, et j'ai fait ce petit shéma:

... Pis tout content, je suis allé chercher la meuleuse pour marquer les positions sur le cercle de jante et le moyeu...

- Spoiler:

- ...pas de bol; la rallonge était pas assez grande, alors j'ai du faire ça au scotch...

Pour les rayons:

Et pour le cercle de jante:

... le moyeu qui m'avait embêté dans le paragraphe éliminé a été condamné à la pendaison...

... et puis je l'ai attaché...

... j'avais juste oublié le côté droit...

... alors j'ai remis juste les deux rayons numérotés avant de suspendre la roue à nouveau pour empêcher les rayons libres de se faire des noeuds...

... et voilà le travail: une jante avec tous ses rayons bien serrés à la main, mais toute déchibranlée...

... pour la suite, comme pour la roue de Fred le Vrai : un perçage de tête de vis à 12 sur 5mm, un reperçage à 6 au milieu, et 36 rondelles de 5 embouties au pointeau pour faire des coupelles... bon, cette fois, c'est fini... Ah oui, faut que je serre les écrous de 10 du moyeu...

Dernière édition par lobita le Dim 26 Jan - 17:46, édité 3 fois

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Re: Création d'un post mécanique et combine

Re: Création d'un post mécanique et combine

... Ben mon Sergio, t'as plus qu'à t'atteler à la lourde tâche de faire une table des matières...

trialxls- Nombre de messages : 1434

Localisation : Villefranche sur Saone

Date d'inscription : 02/01/2014

Re: Création d'un post mécanique et combine

Re: Création d'un post mécanique et combine

c'est sur tu ne me facilite pas la tachelobita a écrit:... Ben mon Sergio, t'as plus qu'à t'atteler à la lourde tâche de faire une table des matières...

va falloir réfléchir au pourquoi du comment

pas facile ??????????

_________________

sergio CBS44- Nombre de messages : 9806

Age : 64

Localisation : sous le goémon

Date d'inscription : 28/11/2010

Page 1 sur 5 • 1, 2, 3, 4, 5

Sujets similaires

Sujets similaires» Creation d'un post mecanique

» Galére pour démonter pignon de vilebrequin.

» petite combine

» Combine et autres astuces

» Combine : une sableuse vibrante...

» Galére pour démonter pignon de vilebrequin.

» petite combine

» Combine et autres astuces

» Combine : une sableuse vibrante...

Page 1 sur 5

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum